Rekamo(リカモ)ー 製造現場の課題を「見える化」する映像記録ソリューション

高速カメラ探偵®(旧Rekamo)は高速カメラを採用した『生産現場のドライブレコーダー』

工場の設備や機械、製造ラインを高速カメラで常時監視。異常時のみ画像を残す見える化システムです。

- カンと経験に頼らないチョコ停対策しませんか?

- 現象を見える化して改善に繋げられていますか?

- チョコ停対策は、まず「原因を見える化する」ことから始まります。

カンと経験から「原因を把握した根本的対策」へ!

Rekamoは、見たいところに録画を仕掛けておくだけ!

設備の異常信号等に連動させて、必要な部分のみ時間をさかのぼって記録します。

いつ起こるかわからない不具合が、再現するまで設備へ張り付いていた担当者を解放します。

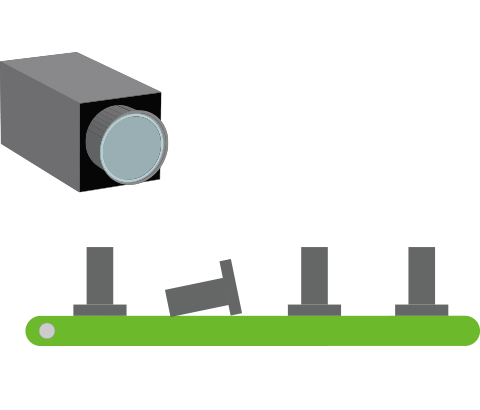

ワークが倒れ、次工程でチョコ停発生。

設備の異常信号を契機に、異常発生前のみ記録。

画像を確認することでワークが倒れる位置を特定。

そこに転倒原因である突起を発見。

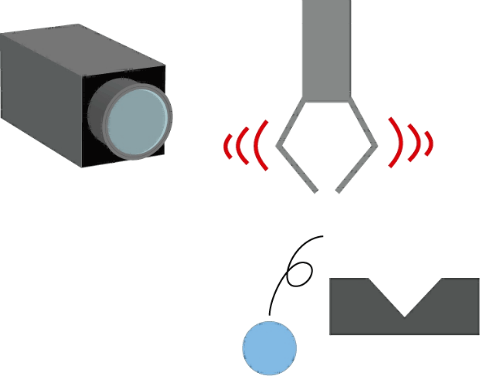

ワークの落下が発生。

毎秒850枚撮影のカメラで異常信号の発生前後のみを記録。

高速カメラ画像を確認することでアームが振動し、ワークをつかみ損ねていることを発見。

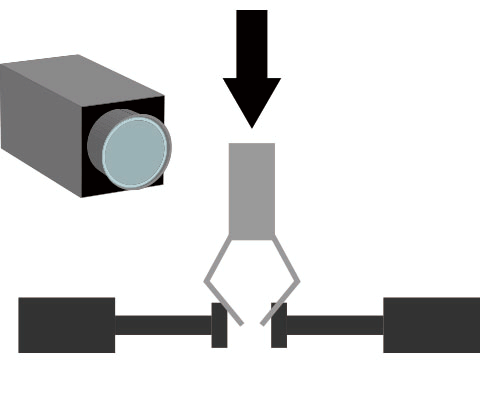

設備の衝突が発生。

設備の異常信号をトリガーとして、異常発生前後を記録。

原因は、想定外のタイミングでのセンサー誤動作だった。

持ち運びやすさ

チョコ停発生時に移動可能なツールとして使いたい。

工場内の複数箇所でドライブレコーダーを使いたい。

従来のデスクトップに対し、ノートPCで動作可能となり、よりコンパクト、携帯性が向上しました。

新オプション:既設の表示灯を撮影トリガーに!!

今お使いの積層表示灯に取り付けるだけでOK

既存設備やPLC等を改造することなく、撮影トリガーを取り出せます。

お客様の声

- チョコ停回数92.4%削減の実績(53回/月から4回/月にまで減少)

- 原因を究明までに2、3日かかっていましたが、即日究明できるようになりました。

- 通常業務に専念できるようになりました。

- 空いた時間で今まで手を付けられなかった工程の不良低減活動を実施できました。

- ユーザー様への流出不良ゼロの連続記録更新中です。

- (自動車部品製造メーカー様)

.png)